涂装喷涂行业解决方案:

涂装喷涂行业,通常包括汽车/摩托车/自行车制造、装备制造、家具等相关行业。其生产装置复杂,涉及的生产工艺各异,产生的大气污染物繁多。涂装废气主要来自于喷涂、晾干、烘干过程。所排放的污染物主要为:喷漆时产生的漆雾和有机溶剂,干燥挥发时产生的有机溶剂。漆雾主要来自于空气喷涂作业中溶剂型涂料飞散的部分,其成分与所使用的涂料一致。有机溶剂主要来自于涂料使用过程中的溶剂、稀释剂,绝大部分属挥发性排放,其主要的污染物为二甲苯、苯、甲苯等。

针对喷涂、晾干生产线其组分复杂、常温、中低浓度,中小风量建议采用吸附浓缩+催化燃烧技术,而中大风量建议采用吸附浓缩+蓄热燃烧技术;针对烘干生产线其组分复杂、温度高、中高浓度,中小风量建议采用催化燃烧技术,而中大风量建议采用蓄热燃烧技术。

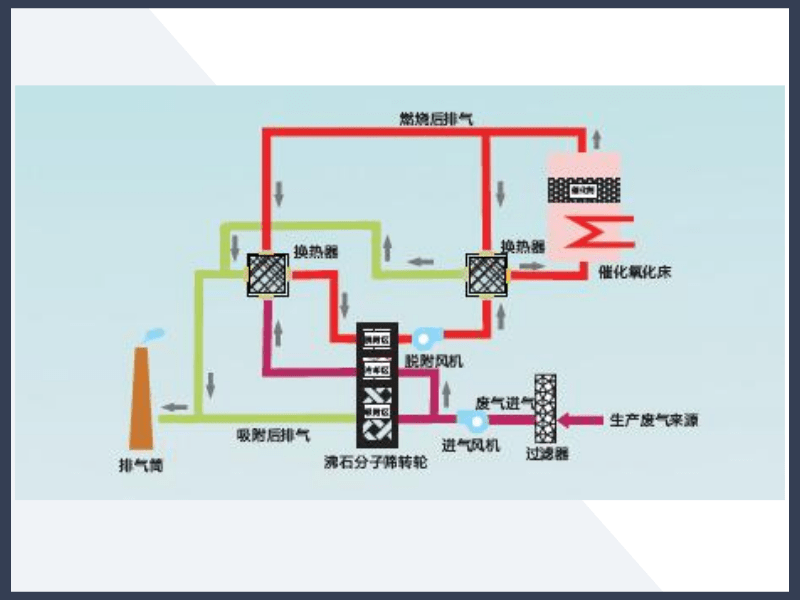

转轮吸附浓缩+催化氧化

说明:此工艺适合中、小风量、低浓度、低温度、低湿度、低粘性挥发性有机废气,对于高温、高湿度、高粘性的挥发性有机废气,需要进行预处理后再进入吸附浓缩装置。

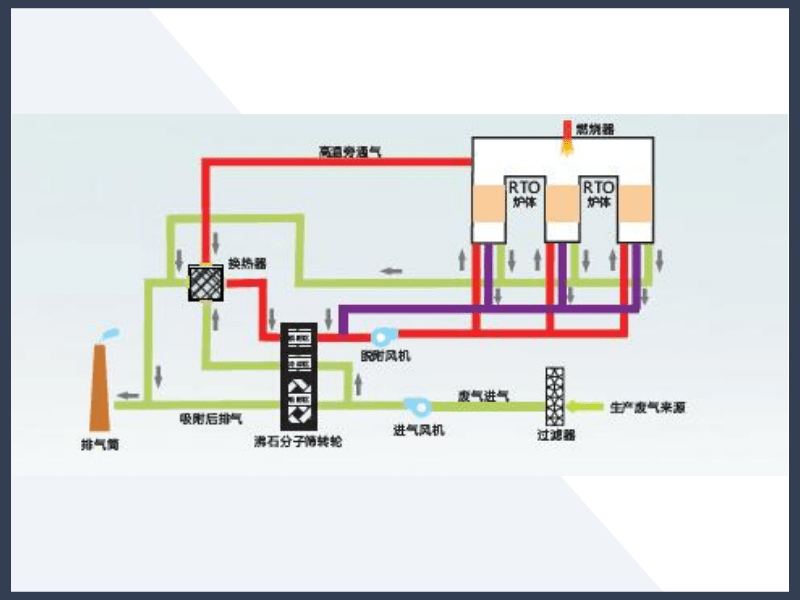

转轮吸附浓缩+蓄热氧化

说明:此工艺适合中、小风量、低浓度、低温度、低湿度、低粘性挥发性有机废气,对于高温、高湿度、高粘性的挥发性有机废气,需要进行预处理后再进入吸附浓缩装置。

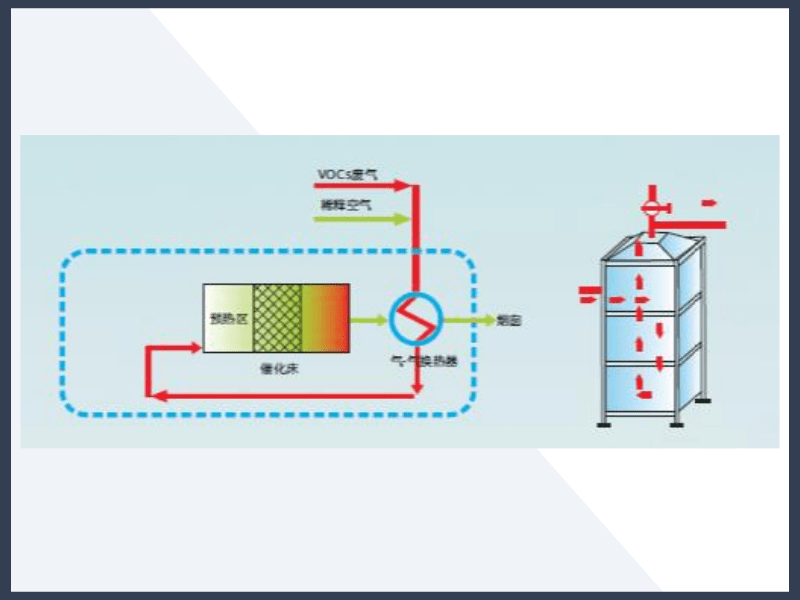

催化氧化技术

工艺流程:

有机废气(吸附浓缩后/未浓缩的)经过预处理后,进入催化氧化反应室,通过辅助加热装置预热,加热至催化氧化所需温度,发生催化氧化反应;将有机废气氧化为CO2和H2O,催化后的高温气体进入气气换热器,与进口冷烟气换热降温后排至大气。

催化氧化工艺流程示意图

技术优势

A:适用范围广,可同时去除多种有机污染物;

B:净化效率高,均可达99%以上;

C:工艺流程简单、运行稳定可靠;

D:整个过程无二次污染;

E:采用电加热启动,具有方便、运行费用低的优点;

F:设备结构紧凑,体积小,重量轻等优点;

G:采用专用贵金属催化剂,高效,高热稳定,阻力小,抗毒性强,寿命长。

应用领域:

主要适用于处理常温、大风量、中高浓度、易挥发的有机废气,可处理有机溶剂种类包括苯类、酮类、脂类、醛类、醚类、烷类等。

可广泛用于汽车、造船、家用电器、印铁制罐、钢结构生产厂等行业的喷漆、涂装车间的有机废气净化,也可用于电子、制鞋粘胶、橡胶、皮革、包装、印刷、漆包线等生产线的有机废气净化。

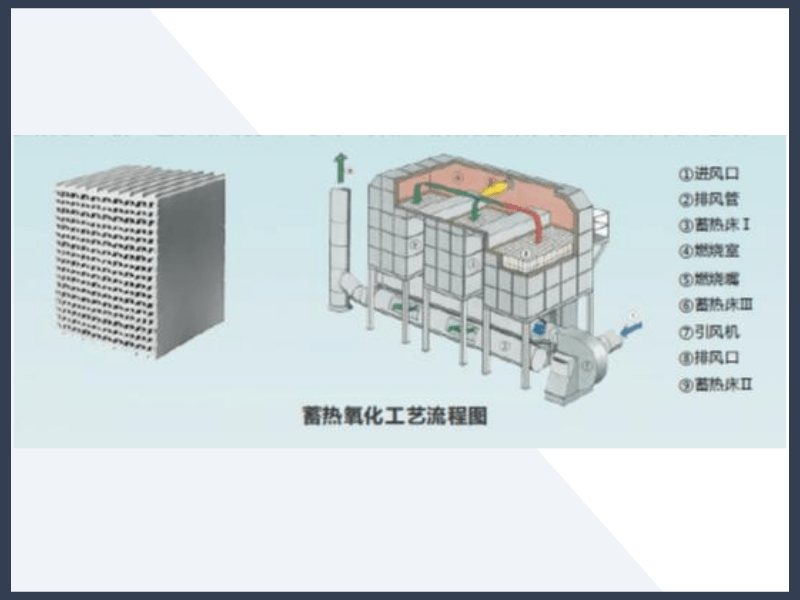

蓄热氧化技术

工艺流程:

VOCs经过预处理后,进入第一个蓄热室,通过辅助燃烧至反应所需温度,发生高温氧化反应;氧化后的高温气体进入第二个蓄热室,使蓄热体蓄升蓄热,气体经过换热降温后排至大气。间隔一点时间后,VOCs进入第二个蓄热室预热,通过辅助燃烧至反应所需温度,发生高温氧化反应;氧化后的高温气体进入第一个蓄热室/反应室换热,使蓄热体蓄热,气体经过换热降温后排至大气。第三个蓄热室作为备用反吹,以提高蓄热效率,依次循环。

技术优势:

A:工艺成熟、运行稳定可靠;

B:净化效率高,均可达95%以上;

C:适用范围广,可同时去除多种有机污染物;

D:整个过程无废水产生,净化过程不产生二次污染;

E:采用辅助燃烧启动,具有方便、运行费用低的优点;

F:换热效率高,热能回收率可达97%以上,成本低。

应用领域:

主要适用于处理常温、大风量、中高浓度、易挥发的有机废气,可处理有机成分包括苯类、酮类、酯类、醛类、醚类、醇类等。

广泛应用于石油、化工、油漆涂料、涂装喷漆、塑胶制品、印铁制罐、油墨、电缆及漆包线等生产线的废气处理,尤其适用于需要热能回收的企业或烘干线废气处理,可将能源回收用于烘干线,从而达到节约能源的目的。